تاریخچه عرشههای فولادی مرکب

فولاد برای اولین بار برای نگهداشتن یک سقف بتنی در سال ۱۹۲۰ مورد استفاده قرار گرفت. در سال ۱۹۲۶ سیستم عرشه فولادی را تحت عنوان یک اختراع ثبت نمودند. در اوایل توسعه، عرشه فولادی تمامی موارد نیاز سازه به مقاومت را تأمین میساخت و بتن جهت ارائه یک سطح پیادهروی و مقاومت در برابر آتش اضافه میگشت.

استفاده از عرشههای فولادی برای سازندهها به عنوان قالب دائمی و پلت فرم ساخت و ساز بسیار جذاب بود و از سمت دیگر یک جایگزین جذاب تر برای دالهای بتنی تقویت شده به حساب میآمد. در سال ۱۹۳۸، مهندسان از یک سیستم غیر کامپوزیت کف سلولی در ساختمانهای صنعتی استفاده میکردند.

اولین دال کامپوزیت، بتن مسلح شده توسط عرشه فولاد در سال۱۹۵۰ پدیدار گردید. اولین محصول شناخته شده دارای یک بخش ذوزنقهای با سیمهای سرد کشیده شده T) سیم( بود که در میان دندههای عرشه جوش دادهشده بود. دال به عنوان یک دال بتن مسلح سنتی مورد تجزیه و تحلیل قرار گرفت و اینگونه استخراج گردید که نتایج پیش بینی شده با نتایج آزمایشگاهی دارای تناظر خوبی است.

در سال ۱۹۶۱ یک عرشه فولادی ذوزنقهای با دندانههای نورد شده در پروفیل برای رسیدن به انتقال برش افقی بین بتن و فولاد تولید شد. این عرشهها، مشهور به HiBond، پیشرو در سقفهای مدرن مرکب عرشه فولادی محسوب میشوند که با استفاده از برجستگی پیوند بین بتن و عرشه را توسعه دادند.

تاریخچه آییننامهای عرشههای فولادی مرکب

اواسط دهه ۱۹۶۰، تعدادی از تولیدکنندگان، عرشههای مرکب فولادی با ظرفیت حمل بار قابل قبول دال ترکیبی با توجه به آزمایشها تولید میکردند. هر یک از تولید کننده عرشههای فولادی، با به کارگیری اصول طراحی مهندسی، محصولات خود را با تحقیقات گسترده و مستقل توسعه دادند و آئین نامههای ساختمانی این سیستم را تحت عنوان عرشههای فولادی خاص پذیرش کردند.

در بسیاری از موارد آئین نامههای بومی اطلاعات بیشتری برگرفته از آزمایشها را از تولیدکنندگان، با توجه به وضعیت ساخت خاص آنها خواستار بودند. نتایج مستقل به دست آمده از تولیدات در حال رقابت، شرایط هزینهای که سبب تأثیر سوء بر روی ساخت و ساز سقفهای مسلح شده عرشه فولادی شد، را ایجاد کرد.

با توجه به نیاز به وجود یک استاندارد، موسسه آهن و فولاد (AISI) یک پروژه تحقیقاتی در دانشگاه ایالتی آیووا زیر نظر پروفسور Carl Ekberg، به منظور توسعه بخشیدن به یک پایه و اساس و معیاری مدون جهت طراحی سقفهای عرشه فولادی در سال ۱۹۶۷ آغاز کرد. تحقیقات گسترده توسط اساتید Carl Ekberg وMax Porter در ایالت آیووا و محققان دیگر در دانشگاه Waterloo، دانشگاه Lehigh، موسسه پلی تکنیکVirginia و دانشگاه ایالتی، دانشگاهWest Virginia و دانشگاه Washington، سبب ایجاد دامنه اصلی دانش در دالهای کامپوزیت عرشه فولادی گردید.

این تلاشهای تحقیقاتی در جامعه مهندسان عمران آمریکایی (ASCE) سبب ایجادASCE 3-84 دارای مشخصات برای طراحی و ساخت دالهای کامپوزیت با عرشه فولادی با کمیتهای استاندارد تحت رهبری پروفسور پورتر گردید. این سند دوباره در سال ۱۹۹۱ تجدیدنظر شد. هر دو سند مربوط به سال ۱۹۸۴ و ۱۹۹۱ اسنادی بودند که قابل قبول برای طراحی دالهای کامپوزیت عرشه فولادی جهت مدلسازی به عنوان یک استاندارد به رسمیت شناخته شدهاند. داشتن یک استاندارد پذیرش عرشه فولادی مرکب توسط مقامات ساختمانی و به رسمیت شناخته شده سبب فرآیند طراحی ساده، و منجر به رشد این محصول در بازار است.

مراجع، استانداردها و مدارک

موسسه عرشه فولادی (SDI) اولین کتابچه طراحی عرشه فولادی کامپوزیت را در سال ۱۹۹۱ منتشر کرد این کتابچه طراحی در سال ۱۹۹۷ دارای ویرایش بود. شناخت تغییر در فن آوری، شروع فعالیتهای SDI به منظور توسعه استانداردهای جدیدی برای دال عرشه فولادی کامپوزیت بود. در ابتدا انتشار استاندارد ANSI/SDI C1.0 برای کامپوزیت عرشه در سال ۲۰۰۶ اتفاق افتاد. استاندارد سال ۲۰۰۶ در سال ۲۰۱۱ تجدیدنظر شد و با نام استانداردANSI/SDI C-2011 برای دال کامپوزیت عرشه فولادی کف و ANSI/SDI T-CD-2011 برای کامپوزیت عرشه فولادی گسترش یافت.

بعد از گذشت ۸۰ سال، طراحی سقفهای مرکب عرشه فولادی از طراحی تجربی بر اساس آزمایش به یک محصول مورد اطمینان با رفتار خوب تبدیل گشته است و به استانداردهای طراحی که توسط کدهای ساختمانی به رسمیت شناخته شدهاند تبدیل شده است. این تحول منجر به یک سیستم کارآمد تر و مقرون به صرفهتر شده است.

کلیات نصب

قالببندیهای پشتیبان و شرایط میدانی باید مورد بررسی قرار گیرند تا از سازگاری آنها با تلورانسهای نصب و سایر شرایط تأثیرگذار بر عملکرد این بخش اطمینان حاصل شود. در صورت نیاز شمعهای موقتی پیش از جایگذاری پانلهای عرشه نصب خواهند شد. این شمعهای موقتی باید به گونهای طراحی شوند که از توان لازم برای مقاومت در برابر حداقل بار یکنواخت 2.4Kpa برخوردار باشند و با شرایط بارگذاری مندرج در آییننامه SDI نیز سازگاری داشته باشند. پیش از آغاز نصب عرشه باید از قرارگیری صحیح شمعها اطمینان حاصل شود. شمعها باید مطابق با مقررات ساختمانی ACI برای بتن مسلح طراحی و نصب شوند. به علاوه، این شمعها باید تا زمانی در محل تعیینشده قرار داده شوند که بتوانند 75% از استحکام طرح را تأمین کنند. حداقل زمان قرارگیری شمعها در سایت هفت (۷) روز خواهد بود.

پانلهای عرشه باید بر روی تکیهگاههای ساختمانی قرار گیرند و قسمت انتهایی آنها نیز در یک امتداد قرار گیرد. به علاوه پانل ها باید بلافاصله پس از جایگذاری به تکیهگاهها متصل شوند تا بدین ترتیب یک سکوی عملیاتی ایمن فراهم شود. تمام صفحات عرشه باید از باربری کافی و اتصالهای لازم با تمام تکیهگاهها برخوردار باشند تا بدین ترتیب از لغزش آنها در جریان عملیات ساخت و ساز جلوگیری شود. قسمتهای انتهایی عرشه که بر روی تکیهگاهها قرار میگیرند نیز باید حداقل از تکیهگاههای انتهایی 1-1/2 اینچ (۳۸ mm) برخوردار باشند. نقاطی از عرشه که در معرض ترافیک سنگین یا مداوم، بارهای متمرکز، بارهای ضربهای، بارهای ناشی از چرخ خودروها و … قرار میگیرند باید به کمک چوب فرش (تخته بندی) یا سایر روشهای تأییدشده محافظت شوند تا بدین ترتیب از بارهای اضافی یا صدمات احتمالی جلوگیری شود.

ایجاد هم پوشانی در نقاط انتهایی عرشههای فولادی دشوار خواهد بود، زیرا دیرکهای برشی (برجستگیهای جان تیر) یا شکل پروفیل میتوانند از انطباق فلزات محکم جلوگیری کنند. فاصله میان صفحات هم پوشان میتواند استفاده از ضمایم جوشی را مشکلتر کند. در نقاط انتهایی ضخیم نیز وجود شکافهای حداکثر ۱ اینچی (۲۵ mm) بلامانع است.

واحدهای عرشه و قطعات جانبی آن باید در اطراف سوراخهای از پیش تعیینشده و سایر قطعات داخل یا مجاور عرشه برش دادهشده و به دقت تنظیم شوند.

تولید، حمل و دپوی عرشههای فولادی

عرشههای فرم دادهشده در کارخانه، پس از حمل به محل اجرای پروژه را میتوان در فضای کمی دپو نمود. عرشههای مربوط به هر تراز از سازه طبق نقشههای اجرایی به وسیله تاور و یا جرثقیل در تراز مورد قرار داده میشوند. بارگذاری، راه رفتن و انجام هرگونه فعالیت بر روی عرشهها تا زمان ثابت کردن عرشهها ممنوع است. مراحل مختلف تولید، حمل و دپو و پس از آن اجرای عرشهها را میتوان به صورت زیر دستهبندی کرد:

- بازرسی ابعادی عرشهها

- قرار دادن عرشهها بر روی اسکلت

- برشکاری و انجام سوراخ کاریهای مورد نیاز عرشهها

- تثبیت عرشهها به وسیله پرچ و پیچ

- نصب فلاشینگ (جهت حفظ بتن)

- نصب گلمیخ بر روی تیرهای اصلی و فرعی با آرایش مورد نظر (نصب گلمیخ ها بایستی مطابق با نقشههای اجرایی انجام گیرد. تعداد گلمیخ های لازم برای هر تیر با توجه به طراحی آن تیر متغیر است)

- نبشی کشی کنسولها (در صورت نیاز)

- نبشی کشی محل اتصال عرشهها به دیوارها (در صورت نیاز)

- اجرای بازشوها مطابق نقشههای اجرایی

- اجرای میلگردهای حرارتی، تقویتی و حریق (در صورت نیاز)

- بتنریزی و تسطیح سطح بتن (در این مرحله بایستی از عدم انباشتگی بتن بر روی عرشهها اطمینان حاصل نمود)

انواع عرشههای فرم دادهشده

سقفهای مرکب عرشه فولادی با توجه به شکل هندسی خود، علاوه بر دارا بودن مقاومت در برابر بارهای وارده مصرف فولاد و بتن را نیز بهینهتر خواهند کرد.

انواع مقاطع موجود:

طراحی و تولید عرشهها به اشکال مختلف و در ضخامتهای ۰٫۸ الی ۱٫۲ میلیمتر میباشد؛

عرشه با ارتفاع ۷۵ میلیمتر (حداکثر مجاز آییننامه)

این عرشه با ضخامت ۰٫۸ میلیمتر قادر است تا دهانه پیوسته ۳٫۰ متر، برای بارگذاریهای ۳۰۰ کیلوگرم بر مترمربع کف سازی و ۵۰۰ کیلوگرم بر مترمربع زنده، مورد استفاده قرار گیرد.

عرشه با ارتفاع ۵۰ میلیمتر (حداقل مجاز آییننامه)

این عرشه با ضخامت ۰٫۸ میلیمتر قادر است تا دهانه پیوسته ۲٫۳ متر، برای بارگذاریهای ۳۰۰ کیلوگرم بر مترمربع کف سازی و ۵۰۰ کیلوگرم بر مترمربع زنده، مورد استفاده قرار گیرد.

با افزایش هر ۰٫۲ میلیمتر ضخامت عرشه میتوان طول دهانه باربر را برای بارگذاریهای مذکور در حدود 20 سانتی متر افزایش داد.

مزایا در بهرهبرداری سقفهای عرشه فولادی

بهبود عملکرد سقف در هنگام زلزله

در این نوع سقف یکپارچگی مناسبی بین اجزای سازهای برقرار هست. در نتیجه این سیستم از صلبیت کافی در مقابل نیروی جانبی برخوردار است. همچنین به علت کاهش نسبی وزن سقف در هر مترمربع سازه، در اثر جذب کمتر نیروی زلزله، عملکرد سازه در برابر زلزله بهتر خواهد بود.

کاهش خسارات جانی و مالی در هنگام وقوع زلزله و آتشسوزی

از آنجایی که میتوان عمده سوانح رایج در هنگام وقوع زلزله را به سقوط اجزاء غیر سازهای و پرکننده سقف (مانند بلوک) و اشتعال زا که سبب آتشسوزی و انتشار گازهای خطرناک ناشی از سوختن میگردد (مثل یونولیت) نسبت داد، استفاده از سیستم سقف عرشه فولادی با توجه به تواناییهای ذاتی خود (عدم وجود مواد پرکننده به علت شکل موجدار و عدم وجود مواد اشتعال زا) به مراتب ایمن تر خواهد بود.

مزایا در حین اجرا سقفهای عرشه فولادی

ایجاد سکوی کار مناسب و ایمن در زمان اجرا

عرشههای فولادی پس از پخش بر روی اسکلت با ایجاد یک سکوی کار دائمی برای پرسنل کارگاهی، ایمنی را در زمان اجرا ارتقاء میبخشد.

پیوستگی و یک دست بودن سطح زیرین سقف

سیستم سقفهای MCD دارای سطح تحتانی یکنواخت میباشد. در کاربریهایی نظیر پارکینگ میتوان این سقفها را بدون هیچگونه پوشش سقف کاذب بکار برد چرا که با توجه به صیقلی بودن عرشهها نور در برخور با آنها بازتاب بیشتری داشته و از این طریق با مصرف انرژی کمتری میتوان روشنایی را تأمین نمود.

وزن کم و قابلیت حمل آسان و نصب سریع

این عرشهها سبک و دارای صلبیت بالا هست که این خصوصیت موجب سهولت در حمل و نقل آنها میگردد. همچنین نصب عرشهها معمولاً به سادگی و بدون نیاز به تجهیزات خاص و تنها متکی به تبحر و تجربه اکیپ اجرایی انجام می- پذیرد.

مزایا در طراحی سقفهای عرشه فولادی

حذف مراحل قالببندی و شمع گذاری

عرشههای فولادی علاوه بر نقش سازهای خود که همان حذف آرماتورهای کششی تا دهانه مشخص است، به عنوان قالب ماندگار نیز ایفای نقش کرده و بار زنده هنگام ساخت و وزن بتن خیس را تحمل میکنند. سهولت حمل، برش آسان و نصب سریع و ساده این عرشهها موجب افزایش سرعت و بازدهی در مرحله اجرای سازه میگردد.

کاهش مصرف فولاد بتن

انتخاب عرشه بهینه، سبب کاهش ضخامت دال یا همان سقف سازهای، تعداد تیرهای فرعی در اسکلت و میزان آرماتورهای دال شده و در نتیجه مقاطع تیرهای اصلی و ستونها بهینهتر خواهند شد که این امر موجب کاهش قابلتوجه میزان فولاد و بتن مصرفی در سازه میگردد.

کاهش هزینههای کلی

به طور کل استفاده از روشهای صنعتی سازی از جمله سیستم سقف عرشههای فولادی، سبب کاهش زمان اجرا، به حداقل رساندن پرت مصالح، کم کردن هزینههای جاری و در نتیجه کاهش کلی هزینههای جاری پروژه میگردد.

طراحی عرشه فولادی

عرشه در نقش قالب

در این مرحله، مقطع فولادی که بارهای زمان ساخت از طریق عرشه به آن منتقل میگردد و همچنین نوع مقطع و ضخامت عرشه فولادی باید به گونهای انتخاب گردد که سیستم توانایی تحمل بارهای هنگام ساخت شامل وزن بتن خیس، تجهیزات و نیروی انسانی را دارا باشد.

خصوصیات مقطع عرشه فولادی (در نقش قالبی که در معرض خمش قرار گرفته است) باید متناسب با مشخصات آییننامه امریکای شمالی برای طراحی اعضای ساختمانی فولادی سرد نورد شده تعیین شوند.

طراحی تنش مجاز (ASD): در شرایط اعمال بار ترکیبی ناشی از بتن مرطوب، وزن عرشه و بارهای زنده عملیاتی، تنش خمشی در مقطع نباید بیش از 0.6 برابرِ تاب ارتجاعی باشد.

طراحی ضرایب بار و مقاومت (LRFD): میبایست از ترکیبات بارگذاری برای ساخت و ساز که در آییننامه مربوط ارائه شده است استفاده گردد.

انحنای عرشه: مقادیر انحنای عرشه (در نقش قالب) باید بر اساس بار بتن مرطوب (که بر حسب ضخامت دال طرح و وزن عرشه فولادی تعیین میشود) و بار یکنواخت اعمالشده بر تمام دهانهها محاسبه شود. مقدار این انحنا به 1/180 از دهانه موثر یا 3/4 اینچ (۲۰ mm) که کمتر از عرض دهانه موثر است، محدود میشود.

حداقل باربری: حداقل طول تکیهگاه داخلی باید مطابق با شرایط لهیدگی جان تیر مندرج در مقررات امریکای شمالی برای طراحی اعضای ساختمانی فولادی سرد نورد شده تعیین شود. در این مورد باید از بار یکنواخت بتن مرطوب به اضافه وزن عرشه فولادی و بار عملیاتی برابر با ۱kPa استفاده شود.

عرشه و بتن در نقش یک دال مرکب

بعد از گیرش بتن مقطع کامپوزیت حاصل شده (ترکیب مقطع فولادی و بتن) بایستی توانایی تحمل بارهای اعمالی زمان بهرهبرداری از جمله بار کف سازی و بارهای زنده را داشته باشند. در این مرحله بایستی کنترلهای لازم از جمله کفایت مقطع در برابر بارهای وارده، کشش، فشار، تغییر شکل، ارتعاش و … انجام گیرند.

همچنین عرشه فولادی میبایستی در دهانههای آزاد خود به واسطه رفتار یکسان و یکنواخت با بتن توانایی حمل بارهای وارده را داشته باشد و بتوان آن را به عنوان فولاد کششی در نظر گرفت.

«روش SDI» باید صرفاً در مورد عرشههای فولادی گالوانیزه شده و یا عرشههای فولادی بدون پوشش فوقانی برخوردار از برجستگی استفاده شود. الگوهای برجستگی باید با نوع عرشه فولادی تولید شده متناسب باشند و عمقی کمتر از ۹۰ درصد از عمق برجستگی آزمایش شده نداشته باشند. دال مرکب باید به صورت یک دال بتنی مسلح طراحی شود که در آن عرشه فولادی نقش آرماتور مثبت را ایفا کند. این عرشه باید از قابلیت لازم برای آغاز برهم کنش در ترکیب برخوردار باشد.

تعیین بار: بار مازاد مجاز را میتوان به کمک روشهای طراحی استاندارد بتن مسلح و با استفاده از ضرایب طرح بار و مقاومت (LRFD) و ضرایب کاهش کاربردی تعیین کرد. این کار بر مبنای وجود، عدم وجود، یا فاصلهگذاری میان ستونهای قیچی بر روی تیرهای عمود بر عرشه انجام میشود.

سازنده عرشه با استفاده از تکنیکهای آنالیز مرجع یا نتایج حاصل از آزمایشها به شناسایی بارهای زندهای که بر ترکیب دال و عرشه مرکب اثر خواهند کرد میپردازد. نتایج این بررسیها معمولاً در قالب جداول بار یکنواخت منتشر میشوند. در اغلب موارد پروفیل و ضخامت عرشه به گونهای انتخاب میشود که نیازی به شمع زنی وجود نخواهد داشت. ظرفیت تحمل بارهای زنده توسط سیستم کامپوزیت معمولاً برای تحمل بارهای زنده اضافی از میزان لازم بیشتر است. در هنگام محاسبه خصوصیات مقطع عرشه، بر طبق مقررات AISI تعداد نواحی فشردگی روی عرشه باید به اندازه یک «عرض موثری» کاهش یابد، اما در مورد تقویت کششی مجموع سطح مقطع باید مد نظر قرار گیرد.

بتن: طراحی بتن باید مطابق با مقررات ساختمانی ACI برای بتن مسلح صورت پذیرد. حداقل تاب فشردگی (f’c) باید برابر با 3 ksi (20 MPa) یا برابر با میزان مقرر شده برای درجات آتشسوزی یا پایایی باشد. استفاده از ترکیبات حاوی نمکهای کلریدی در این مورد جایز نیست.

حداقل ضخامت لایه بتنی روی عرشه فولادی باید ۲ اینچ (۵۰ mm) باشد. در صورت استفاده از آرماتورهای مازاد خمشی منفی در دال، حداقل پوشش لایه بتنی روی آرماتور بر اساس مقررات ساختمانی ACI برای بتن مسلح تعیین خواهد شد.

انحنا: انحنای دال مرکب نباید بیش از 1/360 از عرض دهانه موثر قرار گرفته در معرض بار زندهی مازاد باشد.

بار معلق (آویخته): تمام بارهای آویخته باید در آنالیزها و محاسبات مربوط به میزان مقاومت و انحنا مورد توجه قرار گیرند.

طراح باید به ترتیب بارگذاری توجه داشته باشد. بارهای آویخته میتوانند بر سقفها، تجهیزات روشنایی، کانالها و سایر تأسیسات تأثیرگذار باشند؛ بنابراین، طراح باید در مورد تمام بارهای اعمال شده پس از نصب دال مرکب آگاهی داشته باشد.

تقویت (آرماتوربندی):

الف. آرماتورهای حرارتی و جمع شدگی: شامل تورهای سیمی جوشی یا میلگردها باید دارای مساحتی باشند که حداقل 0.00075 برابر مساحت لایه بتنی بالای عرشه (در هر فوت یا متر از عرض عرشه) باشد. با وجود این، مساحت اشغال شده توسط این آرماتورها نباید کمتر از مساحت تورهای سیمی جوشی باشد.

برای تقویت بتن در برابر گرما و جمع شدگی (افت) میتوان به جای تور سیمی جوشی از فیبر استفاده کرد. همچنین استفاده از فیبرهای فولادی سرد کشیده، ماکرو فیبرهای مصنوعی (فیبرهای ضخیم) نیز برای تقویت حداقلی بتن در برابر گرما و جمع شدگی میسر است. لازم به ذکر است که فیبرهای فولادی سرد کشیده باید در حداقل نرخ افزایش ۱۴٫۸kg/cu meter با ضوابط مندرج در ASTM A820 سازگار باشند.

نه تورهای سیمی جوشی و نه فیبرها میتوانند از شکست بتن جلوگیری کنند. با این حال، با استفاده از این روشها میتوان به خوبی شکست بتن را کنترل کرد.

ب. منفی: در صورت وجود ممانهای منفی، عرشه باید به گونهای طراحی شود که فقط نقش یک قالب دائمی را ایفا کند.

عرشههای فولادی مرکب در نقاط دارای ممان منفی عملکردی شبیه به عملکرد فولاد تقویت کننده فشردگی به نمایش نمیگذارد. در صورتی که طراح در صدد ساخت یک دال پیوسته باشد، تقویت خمشی منفی باید با استفاده از تکنیکهای سنتی ویژه طراحی بتن مسلح (که با مقررات ساختمانی ACI برای بتن مسلح سازگاری دارند) تأمین شود.

بارهای پایهای: در صورت بهکارگیری دالهای پایهدار (طرّه دار) عرشه فقط نقش یک قالب دائمی را ایفا خواهد کرد؛ بنابراین، مقدار لایه فولادی تقویت کننده فوقانی باید توسط طراح تعیین شود.

بیشترین انحنای پایه در نقش قالبی که در معرض اعمال وزن عرشه و دال قرار میگیرد برابر با a/90 خواهد بود. حرف «a» در این رابطه به طول پایه اشاره دارد که نباید بیش از 3/4 اینچ (۱۹ mm) باشد.

ظرفیت برش دیافراگم: دیافراگمهای دارای بتن باید مطابق با راهنمای طراحی دیافراگم SDI یا بر اساس نتایج آزمایشهای انجامشده توسط یک مهندس حرفهای مستقل طراحی شوند.

طراحی تیرهای فرعی در سیستم سقف عرشه فولادی

فاصله بین تیرهای فرعی در این سیستم تابعی از شکل مقطع و ضخامت عرشه فولادی، ضخامت دال بتنی از روی کنگره عرشه فولادی، بارهای وارده و … میباشد. لازم به ذکر است دهانههای معماری سازه و تغییر سیستم سقف سازه به عرشه فولادی از عواملی هستند که میتوانند در تعیین فاصله بین تیرهای فرعی تأثیرگذار باشند.

طراحی تیرهای فرعی در دو مرحله حین ساخت و بهرهبرداری صورت خواهد گرفت. کنترل تغییر شکل و ارتعاش تیرهای فرعی مطابق استاندارد الزامی است.

طراحی گلمیخ عرشه فولادی

محاسبه ارتفاع، قطر، تعداد و فواصل بین گلمیخ ها بایستی مطابق با آییننامههای معتبر انجام گیرد. در دریای آزاده فولادی میتوان تیرهای فرعی و یا تیرهای اصلی با اتصال مفصلی را به صورت کامپوزیت طراحی نمود.

در این صورت بایستی شرایط عملکرد کامپوزیت را فراهم نمود. یکی از مواردی که بایستی به آن توجه داشت اطمینان از صحت آرایش و تعداد گلمیخ ها میباشد. گلمیخ ها به وسیله دستگاه جوش مخصوص، بر روی بال فوقانی تیر ذوب میشوند. قطر این گلمیخ ها بایستی از ۲۰ میلیمتر کمتر و حداقل ارتفاع آنها نیز ۴ سانتی متر بیش از عمق عرشه فولادی پس از جوش آنها باشد.

میلگرد تقویتی عرشه فولادی

در حالتی که مقطع به تنهایی کفایت لازم در برابر بارهای وارده را نداشته باشد از میلگردهای تقویتی (کششی) استفاده میگردد. قطر، تعداد و آرایش میلگردها با توجه به ضوابط موجود در آییننامه مربوطه تعیین میگردد.

میلگرد حرارتی عرشه فولادی

مطابق آییننامههای معتبر برای جلوگیری از ترکخوردگی بتن بایستی از شبکه میلگرد حرارتی و با الیافهای مختلف موجود استفاده نمود. قطر، تعداد و آرایش میلگردهای این شبکه از سطح فوقانی دال به ضخامت دال بستگی دارد. از سوی دیگر حداقل مصرف الیافها با توجه به پارامترهای مختلف با توجه به آییننامه مربوطه در واحد حجم بتن مشخص خواهد میگردد.

میلگرد حریق عرشه فولادی

جهت افزایش مدت زمان مقاومت سقف در برابر آتشسوزی بایستی از میلگردهای تقویتی استفاده نمود.

ضخامت دال و قطر، تعداد و آرایش میلگردهای تقویتی آتش بر اساس مدت زمان مورد نیاز برای مقاومت در برابر آتش محاسبه میگردد.

برای افزایش مقاومت در برابر آتش، روش دیگر استفاده از پوششهای محافظ میباشد. پوششهای محافظ در سطح زیرین عرشه پاشیده میشوند و پس از رسیدن حرارت با توجه به خصوصیات خود رفتارهای مختلفی نشان میدهند که سبب بالاتر بردن مقاومت سقف در برابر آتش میگردند.

- برتریهای سقف عرشه فولادی

- ۲۰٪ تا ۳۰٪ صرفهجویی در مصرف فولاد اسکلت سازه

- ۶۰٪ تا ۷۰٪ صرفهجویی در مصرف میلگرد بتنریزی کلیه سقفها در یک زمان

- ۱۵٪ تا ۲۰٪ صرفهجویی در مصرف بتن سقف

- وزن کمتر سقف باعث وزن کمتر سازه شده و اسکلت و فونداسیون ساختمان سبکتر میشود

- وزن بار مرده این پروفیل با ۸ سانتیمتر حجم بتن ۲۱۰ کیلوگرم بر مترمربع است که از وزن سقف کامپوزیت سنتی با همین خصوصیات فنی ۶۰ کیلوگرم کمتر میباشد

- حذف میلگردهای کششی

- ۴۰٪ سبکتر از سقفهای تیرچهبلوک و ۲۲٪ سبکتر از سقفهای کامپوزیت سنتی

- بار مرده این سقف با ۵ سانتیمتر بتون رویه ۱۹۰ کیلوگرم و با ۷ سانتیمتر بتون رویه ۲۱۰ کیلوگرم بر مترمربع است بنابراین از بار مرده سقف تیرچه و بلوک ۱۵۰ کیلوگرم و از بار مرده سقف کامپوزیت ۶۰ کیلوگرم سبکتر میباشد.

- در ساختمانهای اسکت فلزی وزن فولاد تا ۲۲ کیلوگرم بر مترمربع کاهش خواهد یافت.

- عبور آسان و سالم تأسیسات از زیر سقف و همچنین تعمیر و تعویض بسیار راحت موارد آسیبدیده از ویژگیهای سقف عرشه فولادی میباشد.

- وزن بار بتن این سقف با ۷ سانتیمتر ضخامت حجم از بتون سبک دانه سازهای، معادل ۱۲۰ کیلوگرم و بتون معمولی ۱۶۰ کیلوگرم بر مترمربع میباشد.

- وزن این سقف از سایر سقفهای معمول مثل دال بتونی، کامپوزیت، تیرچهبلوک حدود ۳۰ تا ۶۰ درصد کمتر میباشد،(بسته به نوع بتن سبک یا معمولی).

- وزن کمتر سقف باعث وزن کمتر سازه شده و اسکلت و فونداسیون ساختمان سبکتر خواهد شد.

- لرزش در سقف عرشه فولادی به میزان قابلتوجهی به نسبت سقفهای مشابه کمتر میباشد.

- سرعت اجرا تا دوازده برابر بیشتر از سقفهای معمول مثل دال بتونی، کامپوزیت و تیرچهبلوک میباشد، (در یک سطح مشابه).

- زمان اجرای سقف عرشه فولادی در یک سطح مشابه یک روز و سایر سقفهای معمول و سنتی در مدت ۱۲ روز میباشد.

- نصب ورقها بدون جوشکاری و فقط با میخهای فولادی، هیلتی مطابق با استاندارد بینالمللی و اصول فنی و مهندسی میباشد.

- در این سیستم امکان اجرای سقف و بتنریزی در کلیه طبقات ساختمانهای چند طبقه در یک زمان قابل انجام میباشد.

مزیتهای سقف عرشه فولادی

یکی از فاکتورهای صنعتی سازی سرعت بسیار بالای اجرا و حذف متریال و همچنین روشهای سنتی وقتگیر و پرهزینه میباشد که از این رو سقفهای کامپوزیت عرشه فولادی با سرعت اجرایی در حدود ۱۱ برابر به دلیل اجرای ساده جایگزین مناسبی برای سیستمهای سنتی میباشد .

- کاهش تعداد تیرهای فرعی

- کاهش ضخامت سقف و کاهش بار مرده سقف و کاهش وزن سازه و در نتیجه کاهش نیروی زلزله

- حذف کامل مراحل قالببندی و شمع گذاری

- کاهش حجم بتنریزی و در نتیجه کاهش هزینههای پروژه

- امکان اجرای همزمان سقفها

- امکان بتنریزی همزمان طبقات

- امکان اجرای سقف بین ۵۰۰ تا ۱۰۰۰ مترمربع در روز

- یکپارچگی و صلبیت بیشتر دیافراگم سقف

- حملونقل آسان

- امکان شکلدهی با توجه به پلان معماری و تعیین موقعیت دقیق داکتها

- افزایش سرعت اجرا به دلیل سادگی اجرای کار در سقفهای مرکب عرشه فولادی نسبت به سیستمهای قدیمی

- بازگشت سریع سرمایه با توجه به بالا بودن سرعت اجرا

- افزایش ایمنی اجرا

- امکان اجرای ساده سقف کاذب و عبور تأسیسات از زیر سقف

- کاهش وزن مرده سقف و سبک تر شدن سازه به طوری که :

۲۰ تا ۳۰ درصد صرفهجویی در مصرف فولاد اسکلت سازه

۶۰ تا ۷۰ درصد صرفهجویی در مصرف آرماتور سقف

۱۵ تا ۲۰ درصد صرفهجویی در مصرف بتن سقف

۲۰ درصد سبکتر از سقفهای کامپوزیت معمولی

کاهش ۶۰ کیلوگرم بر مترمربع از وزن سقف در مقایسه با سقف کامپوزیت معمولی

کاهش ۴۰ درصدی زمان اجرا

فرایند اجرای سقف عرشه فولادی

الف) در این روش ورق فولادی به عنوان یک قالب در نظر گرفته میشود به بیان بهتر از قابلیت کششی ورق در مقطع چشمپوشی میشود بنابراین ورق فولادی باید وزن ابزارآلات و نفرات موجود تا مرحله قبل بتنریزی و همچنین وزن بتن خیس را تحمل کند میتوان گفت که از عملکرد سازهای ورق چشمپوشی و سقف همانند یک دال بتنی مسلح در نظر گرفته میشود.

باید توجه کرد که در این روش میزان آرماتوربندی محاسبهشده برای استفاده در مقطع بیشتر میباشد تا در تحمل کشش مقطع نقش بیشتری را ایفا کند چرا که از مقاومت کششی ورق فولادی صرفنظر شده است.

همچنین در این روش اصولاً آرماتورهای کششی در کف کنگره قرار داده میشوند و از آنها به عنوان آرماتور طولی نام میبرند

شایانذکر است که بعد از بتنریزی و خشک شدن بتن نیازی به دکفراژ نیست و ورقها تا پایان عمر ساختمان باقی می مانند .

ب) این روش برای اجرای سقف عرشه فولادی به دلیل کاهش آرماتور محاسباتی مقطع، نسبت به سایر روشها اقتصادی تر میباشد در این روش ورق فولادی به عنوان یک مقطع مرکب عمل کرده و درگیری ورق با بتن به اندازه کافی میباشد که در حین مقاومت در برابر لنگرها , دچار لغزش نسبت به هم نمیشوند برای استفاده از این روش باید اطلاعات دقیقی از مشخصات هندسی ورق و رفتار مشترک بتن و ورق فولادی را داشته باشیم .

سقف عرشه فولادی

سقف عرشه فولادی با ورقهای گالوانیزه ذوزنقهای شکل آجدار بدون استفاده از میلگرد و حذف قالببندی اجرا میشود.وزن این سقف نسبت به سقفهای مشابه حدود۳۰ تا ۶۰ درصد کمتر میباشد و سرعت اجرای این سقف حدود۱۲ برابر بیشتر از سقفهای معمولی مانند دال بتنی و تیرچهبلوک میباشد.

ویژگیهای سقف عرشه فولادی

- بتنریزی در این سقف از سطح بسیار صاف و یکپارچه برخوردار است که پس از آن نیاز به کف سازی و پوکه ریزی نیست و با سرعت بالا آماده عملیات نازککاری میباشد.

- در این سیستم،قالببندی که یکی از مشکلات اجرایی ساختمان میباشد،حذف گردیده و اجرای سقف را با سرعت بالا عملی میکند و این امکان وجود دارد که بعد از تکمیل شبکههای تأسیساتی به صورت یکجا نسبت به بتنریزی تمام سقف و طبقات اقدام نمود.

- نصب ورقهها بدون جوشکاری و فقط با میخهای فولادی انجام میشود.

- در این سیستم امکان اجرای سقف و بتنریزی در کلیه طبقات ساختمانهای چند طبقه در یک زمان قابل انجام میباشد.

مراحل اجرا عرشه فولادی

- دپو و انتقال به طبقات : ورقهای کامپوزیت پس از انتقال به کارگاه و دپو در یک فضای کوچک ،به کمک نیروی انسانی و بدون نیاز به ماشینآلات و تنها با کمک یک بالابر به ترازهای مختلف طبقات منتقل میشود.

- جا گذاری عرشههای فولادی : این عرشهها شامل گیرههای نر و مادگی هستند که به راحتی توسط نیروی انسانی نیمه ماهر در یکدیگر چفت میشوند و پس از این مرحله ، رفتوآمد در طبقات بسیار ساده میشود و سرعت کار به طرز قابلملاحظهای افزایش مییابد.

- نصب میلگرد و گل میخ : در محلی که عرشههای فولادی بر روی تیرها قرارگرفتهاند،برای اتصال این دو،از گل میخ استفاده میشود و این عمل باعث کاهش وزن تیرهای فولادی مصرفی میشود.

- بتنریزی : پس از اتصال میلگردها، بتنریزی انجام میشود،ضخامت کم دال و یکنواختی سطح صفحات موجب خروج سریع هوا و سادهتر شدن عمل میشود.

محاسن :

- عموماً سقفهای کامپوزیت وزنی سبک یا نسبتاً سبک دارند.

- سقفهای کامپوزیت سرعت اجرای بالاتری نسبت به سقفهای با تیرچه بتنی و کرومیت دارند.

- به کاذب کاری نیازی ندارد.

نقاط ضعف احتمالی:

- سقف کامپوزیت به دلیل هزینه کاذب کاری سنگین از عموم سقفهای تیرچه و بلوک و کرومیت هزینه تمامشده بیشتری دارد.

- هرچند سرعت اجرایی سقفهای کامپوزیت نسبت به سقفهای تیرچه و بلوک و کرومیت بیشتر است اما به دلیل کاذب کاری سنگین و نیاز به نبشی کشی، در مجموع اجرای پروژه زمان بیشتری طول خواهد کشید.

- سقفهای کامپوزیت به دلیل داشتن لرزش ، گزینه مناسبی برای سقف پروژههای مسکونی نمیباشد مگر اینکه به هنگام بتنریزی زیر کلیه تیرآهنهای فرعی و اصلی شمع بندی کامل شود که در این صورت اجرای همزمان چند سقف منتفی است یا با مشکلات فراوانی همراه خواهد بود.

مباحث فنی سقف عرشه فولادی:

روشهای طراحی: اصولاً دو روش کلی بای طراحی این نوع سقف وجود دارد

الف) ورق فولادی به عنوان قالب ماندگار (Permanet Shuttering)

ب) ورق فولادی به عنوان المان کششی (Tensile Component)

روش سوم دیگری نیز وجود دارد ; که طراحی بر اساس نتایج به دست آمده از یک سری آزمایشهای استندارد انجام می پذیرد که این امر مستلزم ساخت نمونه هایی با دقت بالا و سپس انجام آزمایشهای مذکور با شیوه و الگوریتم خاص خود و در نهایت گرفتن خروجیهای قابلاستفاده از آنهاست.

الف) ورق فولادی به عنوان قالب ماندگار

در این روش طراحی از قابلیت مقاومت کششی ورق فولادی در مقطع صرفنظر میکنند ، به عبارت دیگر به ورق فولادی در مقطع صرفنظر میکنند که میبایست قادر به تحمل بارهای زنده (ابزار و نفرات) موجود تا مرحله بتنریزی همچنین وزن بتن خیس و خشک باشد که البته پس از گیرش بتن نیازی به دکفراژ ندارد و تا پایان عمر ساختمان باقی خواهد ماند . در این حالت در واقع از عملکرد Contributionسازهای ورق فولادی چشمپوشی شده و سقف به عنوان یک دال بتنی مسلح در نظر گرفته میشود این نحوه طراحی ، موجب میشود مقدار آرماتور محاسباتی مقطع بیشتر شود چرا که میبایست به جای ورق فولادی نیز در تحمل کشش مقطع شرکت نمایند . طراحان در این حالت ، معمولاً این آرماتورهای کششی را در کف کنگره قرار داده و آنها را آرماتورهای طولی Longitudinal Reinforcement مینامند .

ب) ورق فولادی به عنوان المان کششی

در این روش ورق فولادی به عنوان المان کششی مقطع در نظر گرفته میشود و مقطع حاصله به صورت مرکب (Composite) عمل میکند در واقع در این حالت در گیری بتن و ورق فولادی به اندازهای کافی است که در حین مقاومت در برابر لنگرها و برشهای موجود با یکدیگر عمل کرده و دچار لغزش نسبت به هم نمیشوند . طراحی با استفاده از این فرضیات ، اقتصادیترین حالت این سقف را به دست میدهد چرا که موجب کاهش آرماتور محاسباتی مقطع خواهد شد . هر چند در نظر گرفتن درستی این فرضیات منوط به داشتن اطلاعات دقیق از مشخصات هندسی ورق و رفتار مشترک (Interaction) بتن و ورق فولادی میباشد .

آتشسوزی

ورقه فولادی فرم دار (عرشه تحتانی) قسمتی از این نوع سقف میباشد که با روشهای زیر در مقابل حریق ایمن میگردد :

مقاومت در مقابل آتش ، توسط رنگهای منبسط شونده (Intumescent paint)

رنگهای منبسط شونده بر پایه آب یا حلال میباشند و درجه حرارت ۲۷۰ تا ۳۰۰ درجه سانتیگراد با پف کردن تا حدود بیست برابر ضخامت اولیهشان حجیم میشوند . این ضخامت افزایشیافته یا زغال است که تأمینکننده عایق مورد نظر میباشد .

پوششهای با خواص سیمانی

پوششهای ضد حریق با خواص سیمانی به دو نوع تر و خشک که بدون محدودیت در خصوص شرایط محیطی و اجرایی میتوانند سازه و سقف (عرشه فولادی ) را در مقابل حریق تا ساعتها ایمن نمایند .

در تمام آییننامهها بخشی به این موضوع اختصاص یافته است که خصوصاً در آئین نامه کشور انگلستان (BSI) دو روش جهت محاسبه در برابر حریق ارائه میدهد .

ضوابط طراحی و اجرا سقف عرشه فولادی

ورقهای فولادی عرشههای سقف در ابتدا به صورت روالهای تولیدی کارخانهها وارد کارخانه شده و بر اساس ضخامت طرحشده برای پروژه مورد نظر انتخاب و در دستگاه رول فرمینگ مطابق نقشههای شاپ دراوینگ و بر طبق اندازههای سفارشی برش و فرم پیدا مینمایند. سپس دستهبندی و بعد به کارگاه ساختمان منتقل میگردند.

در محل کارگاه ساختمانی شیت های ورق بر روی اسکلت منتقلشده و سپس توسط پرسنل اجرایی به سرعت روی اسکلت پهن و بعد توسط میخهای مخصوص بر روی آن ثابت میشود و بعد از آن نصب گل میخها توسط Stud Welding از روی ورق عرشه بر روی اسکلت انجام میشود. در مرحله بعد عملیات آرماتوربندی ، بتن قالب دور و محل بازشوها و نهایتاً بتنریزی صورت میگیرد.

ضوابط ارائهشده توسط مرکز تحقیقات ساختمان و مسکن در مورد سیستم دال مرکب فولادی و بتنی

سیستم های مرکب دال فولادی – بتنی، یکی از اقتصادیترین روشهای ساخت سقف برای ساختمانها شناخته شدهاند. این سیستم از مقاطع مختلط دال بتن مسلح بر روی ورقهای ذوزنقهای که به تیرها و شاه تیرهای فولادی متصل میشوند، تشکیل شدهاند.

عملکرد مختلط دال بتن مسلح فوقانی و ورق فولادی ذوزنقهای تحتانی، نقش به سزایی در تأمین صلبیت سقف و رفتار مطلوب برشی آن خواهد داشت. چنان چه در این سقف از تیرچه با جان مشبک استفاده شود میتوان تأسیسات مکانیکی و برقی را به آسانی در زیر سقف تعبیه نمود. لذا امکان دسترسی به تأسیسات در مواقع بروز مشکل خرابی احتمالی ممکن خواهد شد.این سقفها در مقایسه با سقفهای مرسوم در اسکلتهای فولادی معمولی ساختمانها ، از وزن کمتری برخوردار بوده و به ویژه با نیز همخوانی دارد. لذا عمدهترین کاربرد این سقفها در دریای آزاده فولادی اعم LSF ، ساختمانهای ساختهشده از فولاد سرد نورد شده از نورد سرد یا گرم هست. این سیستم در مرکز تحقیقات ساختمان و مسکن مورد ارزیابی قرارگرفته و کاربرد آن در حیطه الزامات ارائهشده مجاز است.

- ارتفاع ورقهای فولادی ذوزنقه در این مقاطع به ۷۵محدود میباشد.

- تأمین ضوابط دیافراگم صلب با توجه به ضوابط موجود در فصل آییننامهASCE 7-05 و ضوابط موجود در استاندارد۲۸۰۰ ایران الزامی است.

- حداکثر تغییر مکان مجاز ناشی از بار مرده حین اجرا به L/180یا ۲۰mmبرای هر دهانه محدود میگردد.

- حداکثر تغییر مکان مجاز ناشی از بار زنده بهرهبرداری به L/360 برای هر دهانه محدود میگردد.

- رعایت الزامات مربوط به بازشو در سقفها ،بر اساس مبحث نهم مقررات ملی ساختمان الزامی است.

- قطر گلمیخ های برشگیر باید۲۰mm یا کمتر بوده و حداقل ارتفاع آنها بعد از نصب که از بالای ورق ذوزنقهای اندازهگیری میشود، نباید کمتر از۴۰mm باشد.

- ضخامت دال بتنآرمه در بالای کنگره ورق ذوزنقهای نباید از ۵۰mm کمتر باشد.

- رعایت مشخصات فولادهای بکار برده شده بر اساس استانداردASTM با حداقل Fy برابر۲۳۰MPa الزامی است.

رعایت مشخصات بتن سازهای جهت سقف کامپوزیت مطابق ضوابط موجود درAISC حداقل F’c برابر۲۱MPa و حداکثر آن برابر۷۰MPa جهت بتن مورد استفاده در دال بتنآرمه و همچنین رعایت ضوابط مربوط به آرماتور گذاری دال بتنآرمه بر اساس ضوابط موجود در آییننامه ACI 318-05 الزامی است. - مقاومت تسلیم آرماتورهای مورد استفاده در دال بتنآرمه رو به مطابق ضوابط AISC نباید از۵۲۵MPa تجاوز نماید.

- رعایت ضوابط و مقررات مربوط به جوشکاری اعضای سرد نورد شده مطابق استاندارد AISIو آییننامههایAWS وAISC الزامی است.

- رعایت ضوابط راهنمای طراحیFloor vibrations dus to human activity منتشرشده توسط انجمن AISC جهت کنترل ارتعاش کفها الزامی است.

- رعایت مبحث سوم مقررات ملی ساختمان در خصوص حفاظت ساختمانها در مقابل حریق و همچنین الزامات نشریه شماره ۴۴۴ مرکز تحقیقات ساختمان و مسکن مربوط به مقاومت جدارهها در مقابل حریق با در نظر گرفتن تعداد طبقات، ابعاد ساختمان، کاربری وظیفه عملکردی عنصر ساختمانی ضروری است.

- صدا بندی هوابرد و کوبهای سقف بین طبقات میبایست مطابق مبحث هجدهم مقررات ملی ساختمان تأمین گردد.

- رعایت الزامات مبحث ۱۹ مقررات ملی ساختمان، جهت صرفهجویی در مصرف انرژی الزامی است.

- در نظر گرفتن جزئیات دقیق مسیر و محل نصب کلیه اجزای تأسیسات مکانیکی و برقی در مرحله طراحی و اجرای سقف، ضروری است.

- اخذ گواهینامه فنی برای محصول تولیدی، پس از راهاندازی خط تولید کارخانه، از مرکز تحقیقات ساختمان و مسکن الزامی است.

طراحی عرشه فولادی

کنترل عملکرد مستطیلی یا T شکل مقطع سقف عرشه فولادی:

A1: مساحت بتن روی عرشه (ضخامت ۵/۶ سانتیمتر)

A2: مساحت بتن چاله عرشه (ضخامت ۵/۷ سانتیمتر)

As: مساحت فولاد عرشه

|

عرض تیر |

۳۰ |

cm |

A1= |

۱۹۵ |

|

ضخامت بتن |

۶٫۵ |

cm |

A2= |

۱۱۲٫۵ |

|

ارتفاع عرشه |

۷٫۵ |

cm |

As1= |

۱٫۲ |

|

عرض پایین |

۱۵ |

cm |

As2= |

۱٫۲ |

|

ضخامت ورق |

۰٫۰۸ |

cm |

As3= |

۱٫۲ |

|

Ec |

۲٫۳۹E+09 | |||

|

Es |

۲٫۰۴E+10 | |||

|

n-1= |

۷٫۵۴E+00 | |||

|

A |

Y |

AY | ||

|

CONC |

۱۹۵ |

۳٫۲۵ |

۶۳۳٫۷۵ | |

|

CONC |

۱۱۲٫۵ |

۱۰٫۲۵ |

۱۱۵۳٫۱۲۵ | |

|

STEEL (معادل بتن) |

۹٫۰۴E+00 |

۶٫۵ |

۵۸٫۷۷۷۴۱ | |

|

۹٫۰۴E+00 |

۱۰٫۲۵ |

۹۲٫۶۸۷۴۵ | ||

|

۹٫۰۴E+00 |

۱۴ |

۱۲۶٫۵۹۷۵ | ||

|

=مجموع |

۳۳۴٫۶۲۸ |

۲۰۶۴٫۹۳۷ | ||

|

AY/A | ||||

|

Y= |

۶٫۱۷۰۸۴۴ |

cm |

موقعیت تار خنثی (مبنا از بالای تیر) |

بنابر این تار خنثی در محدوده بال فشاری قرار خواهد گرفت. چون کمتر از ۵/۶ سانتی متر می باشد.

طراحی عرشه های فولادی با توجه به تیپ دهانه ها و شدت بارهای وارده:

بارمرده= کف سازی+بتن عرشه+دیوار

D.L=350+265+100=715 kg/m2

لنگر های بوجود آمده ناشی از بارهای ثقلی:

|

L0 |

LL |

DL |

۱٫۴D+1.7L |

Mn | ||

|

۱٫۸۸ |

۲۲۵۰ |

۷۱۵ |

۴۸۲۶ |

۰٫۷۱۰۷۰۹ |

لنگر در عرض ۳۰ سانیمتر |

t.m |

|

۱٫۷۹ |

۲۲۵۰ |

۷۱۵ |

۴۸۲۶ |

۰٫۶۴۴۲۹۱ |

لنگر در عرض ۳۰ سانیمتر |

t.m |

|

۱٫۸۸ |

۶۰۰ |

۷۱۵ |

۲۰۲۱ |

۰٫۲۹۷۶۲۶ |

لنگر در عرض ۳۰ سانیمتر |

t.m |

|

۲٫۵ |

۵۰۰ |

۷۱۵ |

۱۸۵۱ |

۰٫۴۸۲۰۳۱ |

لنگر در عرض ۳۰ سانیمتر |

t.m |

|

۲٫۵ |

۱۵۰ |

۷۱۵ |

۱۲۵۶ |

۰٫۳۲۷۰۸۳ |

لنگر در عرض ۳۰ سانیمتر |

t.m |

|

۲٫۵ |

۵۰۰ |

۷۱۵ |

۱۸۵۱ |

۰٫۴۸۲۰۳۱ |

لنگر در عرض ۳۰ سانیمتر |

t.m |

Mn (max)=0.710709 t.m

لنگرهای بوجود آمده ناشی از بارهای متمرکز:

|

L0 |

LL-متمرکز |

DL |

Mu-LL |

Mu-DL |

Mn | ||

|

۱٫۸۸ |

۲۰۰۰ |

۷۱۵ |

۳۰۰۴٫۲۴ |

۴۴۲٫۲۴۱۸ |

۱٫۱۴۸۸۲۷ |

لنگر در عرض ۳۰ سانیمتر |

t.m |

|

۱٫۷۹ |

۲۰۰۰ |

۷۱۵ |

۲۷۲۳٫۴۸۵ |

۴۰۰٫۹۱۳ |

۱٫۰۴۱۴۶۶ |

لنگر در عرض ۳۰ سانیمتر |

t.m |

|

۱٫۸۸ |

۷۵۰ |

۷۱۵ |

۱۱۲۶٫۵۹ |

۴۴۲٫۲۴۱۸ |

۰٫۵۲۲۹۴۴ |

لنگر در عرض ۳۰ سانیمتر |

t.m |

|

۲٫۵ |

۷۵۰ |

۷۱۵ |

۱۹۹۲٫۱۸۸ |

۷۸۲٫۰۳۱۳ |

۰٫۹۲۴۷۴ |

لنگر در عرض ۳۰ سانیمتر |

t.m |

|

۲٫۵ |

۷۵۰ |

۷۱۵ |

۱۹۹۲٫۱۸۸ |

۷۸۲٫۰۳۱۳ |

۰٫۹۲۴۷۴ |

لنگر در عرض ۳۰ سانیمتر |

t.m |

|

۲٫۵ |

۷۵۰ |

۷۱۵ |

۱۹۹۲٫۱۸۸ |

۷۸۲٫۰۳۱۳ |

۰٫۹۲۴۷۴ |

لنگر در عرض ۳۰ سانیمتر |

t.m |

Mn (max) =1.148827 t.m

طراحی مقطع مستطیلی با فولاد کششی تنها:

مقاومت خمشی نهایی ورق عرش فولادی آجدار با آرماتور تقویتی ۱۲ Φ در قسمت کششی عرشه برابر است با:

|

f’c= |

۲۴۰ |

kg/cm^2 |

|

fy= |

۲۴۰۰ |

kg/cm^2 |

|

d= |

۱۰٫۲۵ |

cm |

|

b= |

۳۰ |

cm |

|

ضخامت ورق |

۰٫۰۸ |

cm |

|

As عرشه |

۳٫۶ |

cm^2 |

|

As آرماتور |

۱٫۱۳ |

cm^2 |

|

ρ= |

۰٫۰۱۵۳۸۲ |

% |

|

Mn= |

۱٫۰۵۷۹۸ |

t.m |

مقاومت خمشی نهایی ورق عرش فولادی آجدار با آرماتور تقویتی ۱۶ Φ در قسمت کششی عرشه برابر است با:

|

f’c= |

۲۴۰ |

kg/cm^2 |

|

fy= |

۲۴۰۰ |

kg/cm^2 |

|

d= |

۱۰٫۲۵ |

cm |

|

b= |

۳۰ |

cm |

|

ضخامت ورق |

۰٫۰۸ |

cm |

|

As عرشه |

۳٫۶ |

cm^2 |

|

As آرماتور |

۲٫۰۱ |

cm^2 |

|

ρ= |

۰٫۰۱۸۲۴۴ |

% |

|

Mn= |

۱٫۲۳۱۵۱۲ |

t.m |

بنابر این ورق آجدار عرشه فولادی بضخامت 0.8 میلیمتر و با آرماتور تقویتی ۱۶Φ در محل هایی با شدت بار زنده متمرکز ۲۰۰۰ و بار گسترده زنده ۲۲۵۰ استفاده خواهد شد.

در سایر تیپ دهانه ها با توجه به تعیین کننده بودن بارهای متمرکز از ورق آجدار عرشه فولادی بضخامت ۰٫۸ میلیمتر و با آرماتور تقویتی ۱۲Φ استفاده خواهد شد.

کنترل ورق عرشه فولادی برای بارهای حین اجرا:

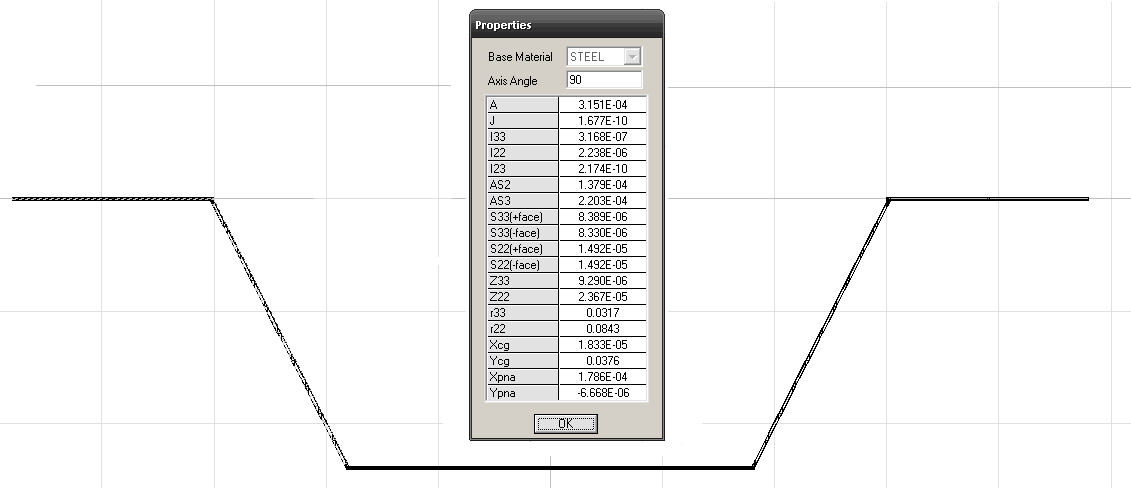

جهت بدست آوردن مشخصات مقطع یک گام ورق در SD SECTION ایجاد شده است.

|

L0 |

LL |

DL |

۱D+1L |

Mn | ||

|

۱٫۸۸ |

۳۰۰ |

۲۰۰ |

۵۰۰ |

۰٫۰۷۳۶۳۳ |

لنگر در عرض ۳۰ سانیمتر |

t.m |

|

۱٫۷۹ |

۲۰۰ |

۲۰۰ |

۴۰۰ |

۰٫۰۵۳۴۰۲ |

لنگر در عرض ۳۰ سانیمتر |

t.m |

|

۱٫۸۸ |

۲۰۰ |

۲۰۰ |

۴۰۰ |

۰٫۰۵۸۹۰۷ |

لنگر در عرض ۳۰ سانیمتر |

t.m |

|

۲٫۵ |

۲۰۰ |

۲۰۰ |

۴۰۰ |

۰٫۱۰۴۱۶۷ |

لنگر در عرض ۳۰ سانیمتر |

t.m |

|

۲٫۵ |

۲۰۰ |

۲۰۰ |

۴۰۰ |

۰٫۱۰۴۱۶۷ |

لنگر در عرض ۳۰ سانیمتر |

t.m |

|

۲٫۵ |

۲۵۰ |

۲۰۰ |

۴۵۰ |

۰٫۱۱۷۱۸۸ |

لنگر در عرض ۳۰ سانیمتر |

t.m |

|

I33= |

۳۱٫۶۸ |

Cm4 |

max= |

۰٫۱۱۷۱۸۸ | ||

|

S33= |

۸٫۳۳E+00 | |||||

|

۰٫۱۱۷۱۸۸*۱۰۵/۸٫۳۳=۱۴۰۶٫۸۱۲۷ | ||||||

|

s’= |

۱۴۰۶٫۸۱۲۷ |

<1440 kg/cm2 |

سقفهای عرشه فولادی (از ویکیپدیا، دانشنامه آزاد)

سقفهای عرشه فولادی سقفهایی هستند که با استفاده از دو عنصر ورقهای فولادی گالوانیزه ذوزنقهای شکل تحتانی و برش گیرها که در این نوع سقفها مورد استفاده قرار میگیرد از سایر سقفها متمایز میشود و البته با استفاده از آرماتوربندی و بتنریزی بر روی این ورق فولادی، این نوع سقف اجرا میشود. عملکرد این نوع سقفها به صورت یک طرفه بوده و ورقهای ذوزنقهای به تیرهای فرعی که به صورت مفصلی روی سازه اصلی نصبشدهاند متکی میباشند. در حقیقت سقفهای عرشه فولادی مانند همه سقفهای کامپوزیت دیگر میباشد با این تفاوت که در این مدل سقف قالبهای تحتانی دال بتنی (ورقهای گالوانیزه ذوزنقهای) ماندگار (permanent) بوده و البته تا حدی هزینه تمامشده سقف افزایش مییابد. این مدل سقف هم اکنون در کشور ایران به عنوان یک مدل سقف سریع الاجرا و لوکس شناسایی میشود.

اجزای سقفهای عرشه فولادی

ورقهای فولادی گالوانیزه یا پروفیل شده (Steel Sheet)

ورق فولادی مهمترین مصالح بهکاررفته در این نوع سقف میباشد که برای ساخت آن ورق فولادی گالوانیزه با ضخامتهای ۸/۰ تا ۲/۱ میلیمتر را به وسیله دستگاههای Rol Forming به روش نورد سرد (Cold Forming) به حالت موجدار شکلدهی میکنند به صورتی که در مقطع ورق حاصله هر موج به شکل یک ذوزنقه دیده میشود.

برشگیر یا گل میخ (Stud Shear Connector)

برشگیرهای (گل میخها) خاصی که در این نوع سقف مورد استفاده قرار میگیرند به جهت نوع مصالح و روش خاص اجرا، از نقاط قوت این نوع سقف محسوب میشود. قطر این برشگیرها حداکثر ۲۰ میلیمتر و ارتفاع آنها با توجه به شکل ورق فولادی متغیر میباشد و در نهایت حداقل ارتفاع گل میخ بعد از نصب که از بالای ورق ذوزنقهای اندازهگیری میشود از ۴۰ میلیمتر نباید کمتر باشد. این گل میخها به وسیله دستگاه جوش قوس الکتریکی به خصوصی که Stud Welder خوانده میشود به بال تیرهای سازهای جوش میشود.

آرماتور (Reinforcement)

آرماتوربندی در چهار مورد زیر میبایست اجرا گردد: ۱- مقاومت در برابر لنگر منفی در دهانههای ممتد و کنسولها ۲- بارهای متمرکز یا بازشوها ۳- آرماتور حرارتی ۴- مقاومت در برابر لنگر مثبت در صورتی که از عملکرد کششی ورق فولادی صرفنظر شود.

بتن

مقاومت فشاری بتن مورد استفاده با توجه به اینکه از بتن سبک یا بتن معمولی استفاده شود میتواند از ۲۰۰ تا ۳۰۰ کیلوگرم بر سانتیمترمربع متغیر باشد که با توجه به نوع بارگذاری و مشخصات دهانه تعیین خواهد شد.

روش اجرا

روش کار به این صورت است که پس از آماده شدن سازه جهت اجرای سقف اندازه هر دهانه گرفتهشده و بر اساس طول دهانه سقف و بارگذاری محاسبهشده مربوطه ورقهای لازم در کارخانه فرم داده میشود وبرش میخورد. ورقها پس از انتقال به محل اجرای سقف بر روی دهانه مربوطه روی سازه قرار میگیرد. در مرحله بعد برشگیر یا گل میخها با استفاده از میخکوب تفنگی به سازه پرچشده و یا با استفاده از دستگاه جوش به سازه جوشکاری میشود بعد از آن میلگردهای افت حرارت و یا مش بندی آماده بر روی ورقها نصب و آماده بتنریزی میشود. این نوع سقف را میتوان در حالت کلی با دهانه بیش از 2.5 متر را با یک تیر فرعی اجرا نمود.

مزایا

وزن کمتر این نوع سقف نسبت به سایر سقفهای متداول در اسکلتهای فولادی ساختمان از شاخصههای این نوع سقف محسوب میشود. در این نوع روش اجرای سقف، ورق گالوانیزه ذوزنقهای شکل آجدار هم به عنوان قالب بتنریزی عمل مینماید و همچنین با باقی ماندن در سقف نقش سازهای ایفا میکند. کاهش بار سقف و به تبع آن کاهش وزن سازه و حذف بلوک و قالببندی و حملونقل آسان سبب صرفهجویی در هزینه ساختمان میشود. افزایش دهانه تیر ریزی تا ۴ متر بدون نیاز به شمع بندی. استفاده از گل میخها که ورق به تیر جوش میخورد از استانداردترین روشهای اجرا میباشد. قابلیت دپو در محلهای محدودتر نسبت به انواع تیرچهها. وجود فرورفتگی و برجستگی روی جان ورق فولادی، تنش تسلیم و مدول الستیسیته ورق را ۴۷٪ نسبت به ورق صاف کاهش میدهد. امکان همزمان اجرا و بتنریزی چندین سقف به صورت همزمان و در نتیجه صرفهجویی در زمان انجام پروژه. حذف میلگردهای کششی و تیرهای فرعی بهترین و مقرون به صرفهترین عرض ورق ۱ متر بعد از فرمینگ میباشد که وزن آن حدود ۷٫۸۰۰ کیلوگرم میباشد.

نمونه هایی از پروفیل های عرشه ذوزنقه ای

نحوهی تعریف عرشه فولادی با دو گلمیخ در Etabs

در تیرهایی که تعداد گل میخ محاسبه شده توسط نرم افزار (Shear Stud Layout) به قدری زیاد بوده که در طول تیر و در محل هایی که امکان نصب گل میخ وجود دارد (حداکثر گام های ۳۰ سانتی متری ورق) نتوان تعداد گل میخ های مورد نیاز محاسباتی را جا داد و با توجه به محدودیت نوع و قطر گل میخ، مجبور به استفاده از دو گل میخ در کنار هم و چینش گل میخ ها به منظور تامین تعداد گل میخ مورد نیاز هستیم. (این اتفاق اکثرا در محل هایی که شدت باز زنده زیاد بوده اتفاق می افتد) به این منظور جهت ایجاد سقفی با تعداد گل میخ بیشتر از مقدار حداقل آئین نامه ای که یک گل میخ از ۳۰ سانتی متر می باشد می توان مطابق شکل زیر نوع سقف جدیدی مثلا COMP2STUD با قطر گل میخ دو برابر (۰٫۰۱۹۱*۲=۰٫۰۳۸۱) تعریف و برای سقف هایی که تعداد گل میخ بیشتر نیاز دارند اختصاص داد.

البته مطابق نقشه نمونه آورده شده می توان بر طبق نیاز محاسباتی گل میخ های دوبل را یک در میان و دو در میان قرار داد یا سقف هایی با یک و نیم برابر قطر نیز تعریف نمود.

در اجرای سقف نیز گاها با توجه به چینش ورق ها، جهت اجتناب از بیشتر شدن فاصله ی دو گل میخ به بیشتر از ۳۰ سانتی متر مجبور به استفاده از گل میخ های بیشتر در طول تیرها به منظور تامین حداکثر فاصله آئین نامه ای هستیم.

توضیحات خصوصی سقف عرشه فولادی (جهت درج در شیت توضیحات)

روش اجرای سقفها:

- انتقال به تراز اجرا: ورقهای مورد نیاز هر طبقه به صورت بسته ای با استفاده از جرثقیل به تراز مورد نظر انتقال داده میشوند.

- چیدمان ورقها:

اورلب طولی: همپوشانی های طولی ورقها در موقعیتهای روی تیر (تیرهای اصلی یا کامپوزیتی) انجام گیرد.

اورلب عرضی برای ورقهای دارای نرم و مادگی: گیره های نرو مادگی در یکدیگر چفت میشوند.

اورلب عرضی برای ورقهای بدون نرم و مادگی: همپوشانی عرضی ورقها حداقل در یک کنگره همپوشانی داشته باشد.

- در محلهای تغییر جهت عرشهها از فلاشینگ استفاده شود.

- کلیه باز شو های کف با توجه به نقشهها قبل از بتن ریزی تعبیه شود.

- در محل عبور ورقهای عرشه در قسمتهای اتصالات تیرها (ورقهای روسری و فلنج ها) ورق عرشه به طور مناسب برش داده شود.

- نصب برش گیر: در محل اتصال ورقهای فولادی بر روی تیرها برش گیر (گل میخ) نصب میگردد.

- آرماتورگذاری: میلگرد مورد نیاز سقف و همچنین میلگرد حرارتی سقف اجرا میگردد.

- حداقل پوشش بتن روی آرماتور حرارتی ۲۰mm میباشد.

- بتن ریزی و ویبره : پس از انجام مراحل فوق بتن تازه بر روی صفحات ریخته میشود.

- نگهداری پس از اجرا :

در هوای سرد: با ایجاد چند هیتر، گرما را به طور یکنواخت به تمام سقف منتقل نموده و در برابر خطر یخزدگی محافظت شود.

در هوای گرم: با قرار دادن یک عایق پلاستیکی بر روی سطح دال از تبخیر آب هیدراسیون جلوگیری شود.

جوش گل میخ:

- جوشکاری با دستگاه STUDWELDING قوس الکتریکی با شدت جریان بالا انجام گیرد.

- جهت محافظت از حوضچه مذاب از پاشنه مقاوم سرامیکی استفاده شود.

- جوشکاری در دمای مجاز انجام گیرد.

- سطح جوشکاری به صورت تخت و مسطح باشد.

- فاصله گل میخ های روی تیر کامپوزیت مطابق تقشه ها از ۳۰ سانتی متر تجاوز ننماید.

- گل میخ های روی تیرهای اصلی نیز اجرا شود. موقعیت نصب گل میخ روی تیرهای اصلی سازه از ۵/۱ برابر ارتفاع تیر های اصلی (تیرهای با اتصال گیردار به ستون ها) شروع شود.

نکات ایمنی:

- از انباشتگی بتن در یک نقطه از سقف اجتناب شود.

(حداکثر ارتفاع انباشتگی بتن روی عرشه، قبل از پخش بتن از۲۰ سانتیمتر تجاوز نکند)

- در محلهای احتمالی پمپهای بتن ریزی، دستگاه های جوشکاری، و محلهایی که به صورت طره و پیش آمدگی هستند شمع گذاری شوند.

نکات تجربی در مورد سقفهای عرشه فولادی:

- بهتر است حداکثر فاصله ی تیرهای فرعی را برای تمام کاربری ها به ۲٫۵ متر محدود کنیم و اجازه ندهیم در هیچ حالت بشتر از این مقدار شود. در بارگذاری های زنده بیشتر از ۳۵۰ کیلوگرم بر متر مربع تا ۱٫۷۵-۱٫۵ کاهش دهیم، اعداد موجود ۳٫۵-۴ متری در کاتولوگ شرکت ها جنبه تبلیغاتی دارد.

- ضخامت بتن روی عرشه را در هیچ حالت کمتر از ۶٫۵ سانتی متر در نظر نگیریم.

- فرکانس ارتعاشی ۵ هرتز که همان حداقل ارتفاع تیرهای فرعی و اصلی معادل با L/20 طول دهانه میباشد رعایت شود. و بهتر است تا جای ممکن روی افزایش ارتفاع تیر نسبت به افزایش عرض بال ها تاکید شد. چون ۵ هرتز آئین نامه فولاد ایران کمتر از موارد مشابه آئین نامه های خارجی می باشد.

- در این نوع سیستم سقف تیر ریزی شطرنجی به علت مشکل در جانمایی ورق ها و افزایش هزینه استفاده از فلاشینگ توصیه نمی شود.

- با این که در این مقاله تحلیلی به بررسی اقتصادی سقف عرشه فولادی و مقایسه با سایر سیستم ها پرداخته نشده است، ولی بر اساس تجربه کاری سقف عرشه فولادی سقفی گران نسبت به سقف های تیرچه بلوک و کامپوزیت های سنتی بوده ولی تاثیری که در کاهش وزن سازه و زلزله ورودی دارد باعث سبکتر شدن اعضای اصلی دیگر نظیر تیر و ستون و فونداسیون خواهد شد. (کاهشی در حدود ۲۰% فولاد مصرفی در قابهای خمشی متداول) که با در نظر گرفتن کاهش زمان اجرا این نوع سقف توجیه اقتصادی خواهد داشت.

- این نوع سقف با توجه به نظر مهندسین محاسب و کنترل کننده های نظام مهندسی جزء سقف های نیمه صلب هندسی بوده و باید اعضاء سازه ای در هر دو حالت تشکیل دیافراگم صلب و عدم تشکیل دیافراگم صلب پاسخگو باشند.

- وجود آرماتور اضافی در قسمت روی عرشه فقط بخاطر عدم کفایت ضخامت ورق در صورت لزوم بوده و بحث طراحی برای حریق باید از طریق افزایش ضخامت سقف یا تدابیر دیگر نظیر ضد حریق ها حل شود و وجود میلگرد کمکی به مسئله حفاظت ساختمان در برابر آتش سوزی نخواهد کرد.

- استفاده از الیاف در بتن بجای استفاده از آرماتورهای افت و حرارت در این نوع سقف توصیه می شود.

- در طراحی تیرهای فرعی می توان از مقاطع با جان خالی جهت کاهش مصرف فولاد استفاده نمود.

- در طراحی تیرهای کامپوزیت عرشه فولادی می توان عرض بالایی تیر را با توجه به عملکرد کامپوزیتی مقطع کمتر از عرض پایینی تیر طراحی کرد.

- طراحی و اجرای سقف عرشه فولادی با شمع بندی، باعث می شود مهمترین مزیت این نوع سقف که اجرای همزمان سقف طبقات می باشد زیر سوال برود.

- با توجه به مفصلی بودن تیرهای فرعی و ماکزیمم بودن لنگر در وسط دهانه استفاده از مقطع متغییر قابل توجیه است و میتوان با محاسبات دستی وسط دهانه را تقویت کرد، در ایتبس امکان طراحی تیر کامپوزیت بصورت مقطع متغییر امکان پذبر نبوده چون در حالت کلی مقاطع ساخته شده از SD Section در حالت تیر کامپوزیت قابل طراحی نمیباشند.

پاسخ دهید